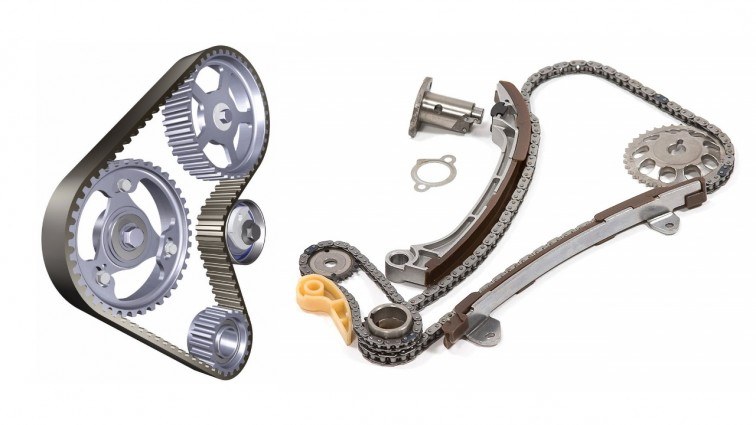

El motor de combustión interna, ya sea de encendido por chispa (ciclo Otto) o de encendido por compresión (diésel), utilizado hoy en día en vehículos automotrices, dispone de dos tipos de componentes que realizan la sincronización entre el movimiento de los pistones y las válvulas que se ubican en la culata: correa dentada o cadena.

Cada una de ellas están dispuestas según lo que los diseñadores de motores han estudiado para que dicho motor, erogue el torque y potencia con las mejores performance y asegurando una fidelización del conjunto motor, como tambien reduciendo significativamente los decibeles que emiten en su funcionamiento. En Chile, la norma establece que el vehículo debe emitir en condición estacionaria o móvil, valores comprendidos entre 70 dB y 80 dB, según sea la configuración de motor y carrocería, y a partir de ello, la evolución de la técnica constructiva y de nuevas aleaciones, los motores pueden disponer de sistemas de distribución en ambos diseños antes mencionados.

La sincronía es importante para lograr el llenado óptimo del cilindro, sellado de la cámara de combustión y el vaciado de gases, con tolerancias que evitan a las válvulas topar el pistón y que ello se traduzca en la destrucción del mismo. En este sentido, se verán afectados componentes internos del conjunto móvil, hasta la rotura del block y/o culata.

Analizando por separado cada componente correa o cadena, existen anomalías que se dan por diferentes situaciones, ya sean por defecto de partes y/o piezas, deficiente mantenimiento preventivo asociado a lo indicado por el fabricante (revisiones, calibraciones, aprietes, lubricación, etc.), o por sobre esfuerzos a que se somete el motor que escapan a las especificaciones de fábrica.

Los planes de mantenimieto preventivos que están declarados para los sistemas de distribución por correa, establecen como procedimiento:

- Cambiar la correa, tensores y retenes que se ubican detrás del piñon de cigueñal y los que están detrás de la(s) polea(s) de árbol(es) de leva(s) en culata.

- Revisar el desgaste de las poleas dentadas y piñón dentado, pues si no se revisan, la nueva correa puede sufrir un acortamiento de la vida útil predefinida.

- Revisar que la sincronización de las válvulas sea la correcta a lo que el motor requiere para evitar que topen la cabeza del pistón.

- Evitar contaminar la correa nueva con residuos de hidrocarburos, solventes y/o lubricantes.

Si se quiere conocer el tiempo de recambio de los componentes anteriores en una práctica de mantenimiento preventivo, revise la cartilla de mantención en el manual de usuario. Lo normal es que la periodicidad se ajuste a rangos de 50.000 km a 120.000 km, o de 5 a 8 años, esto debido a que los polímeros de la correa se recristalizan, endureciéndola y haciéndola mas frágil.

Para sistemas de distribución que se utilizan en motores con control valvular hidráulicos, electrohidráulicos o electrónicos, la cadena de distribución imprime una mejora en las performances que requiere la distribución de motores con prestaciones de potencia y torque modificables.

Si bien la cadena implica más peso y más ruido, hoy la tecnología de diseños de tensores y zapatas guías de dichas cadenas reducen los decibeles y además, reducen las reitardas intervenciones correctivas o preventivas que presentan sus homólogas correas. Esto se traduce en una mayor disponibilidad del vehículo.

También en el contexto de la vida útil del conjunto de distribución de este diseño, tiene directa relación la lubricación, y de ello entonces, el tipo de aceite en sus especificaciones SAE300, API, ACEA o JASO son significativos para compatibilizar los aditivos de presión, de cizallamiento, estabilidad de la viscosidad, etc.

Aceleraciones bruscas, aceites con pérdida de aditivos antidesgastes y de presión, insiden en el desgaste de guías y zapatas, como también del estiramiento de la cadena, que hará que se retrase el encendido e influya en el rendimiento del motor.

En una intervención de la distribución por cadena, es de importancia cambiar:

- Cadena, tensores, zapatas guías y piñones de la distribución.

- Retén de eje cigüeñal.

- Aceite de motor según especificaciones del fabricante.

El periodo de mantención preventivo, se asocia a pérdidas de sincronía por estiramiento y que según diferentes fabricantes se ubican en rangos de 150000 kms a 200.000 kms, según las recomendaciones de cada fabricante.

SINCRONÍZATE!!!!!